深入探访 罗罗公司最新型号航空发动机工厂报警系统的开发历程

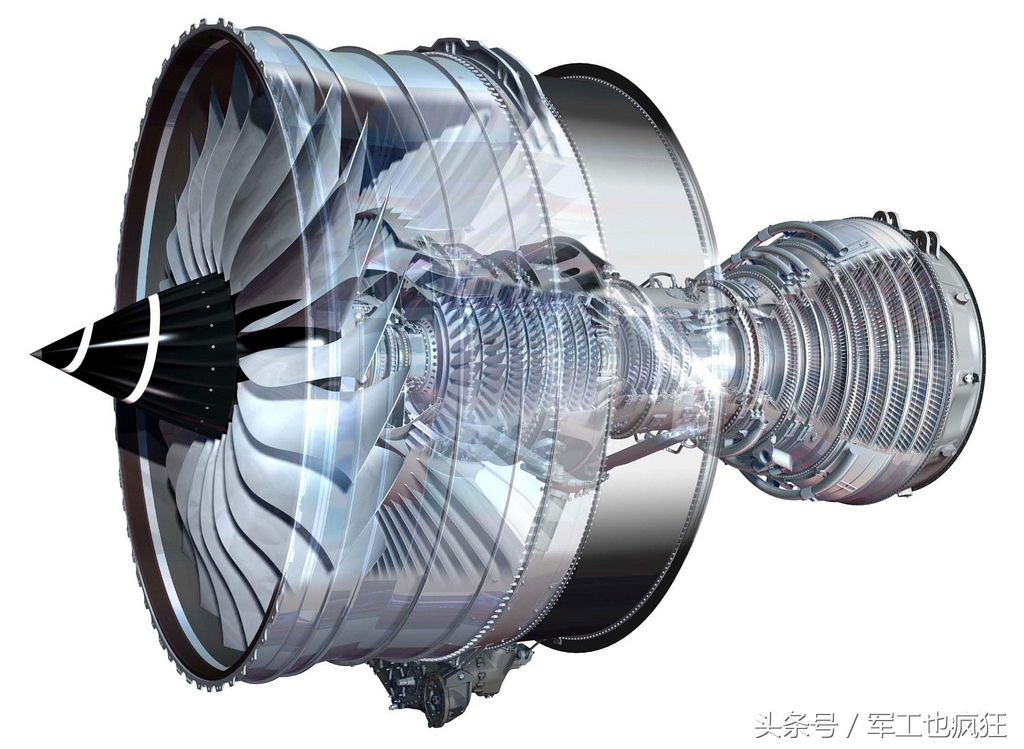

罗尔斯·罗伊斯公司(Rolls-Royce,简称罗罗)作为全球顶级的航空发动机制造商,始终以技术创新驱动行业发展。在最新型号航空发动机工厂的建设过程中,报警系统的开发成为保障生产安全与运行效率的核心环节。本文将通过技术视角,深入解析这一系统的开发理念、功能设计与实施成果。

一、系统开发背景与需求分析

随着航空发动机向更高推力、更低油耗及智能化方向发展,罗罗公司的新一代工厂对生产环境提出了严苛要求。生产线涉及高温合金处理、精密装配及动态测试等复杂工艺,任何异常都可能造成重大损失。报警系统需实现以下目标:实时监测设备状态与环境参数;快速识别潜在故障;智能分级预警以减少误报;与现有生产管理系统无缝集成。

二、核心技术架构与创新点

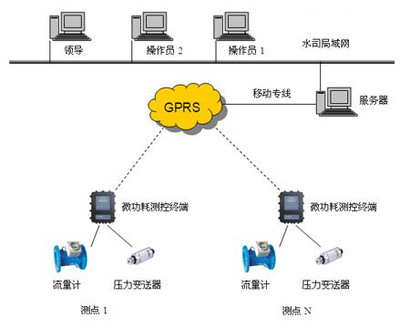

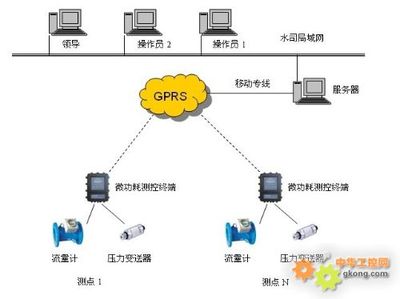

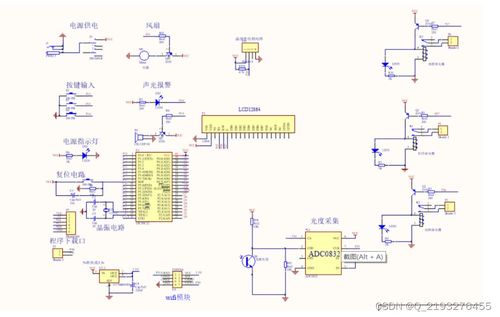

该系统采用分布式传感器网络与边缘计算结合的模式。在硬件层面,工厂部署了多类型传感器,包括振动监测器、温度传感器、气体泄漏探测仪及高清热成像设备。软件部分则基于机器学习算法,通过对历史数据的训练,系统能够识别异常模式并预测设备退化趋势。例如,在涡轮叶片加工区域,系统通过分析振动频率变化,可在刀具磨损达到临界值前触发维护警报。

三、智能化功能实现

- 多级响应机制:系统将报警分为“提示”“警告”“紧急”三级,并关联不同的处置流程。当检测到轴承温度异常升高时,会先启动辅助冷却系统(提示级);若温度持续上升,则自动降低设备转速并通知工程师(警告级);当接近安全阈值时,立即停机并激活应急协议(紧急级)。

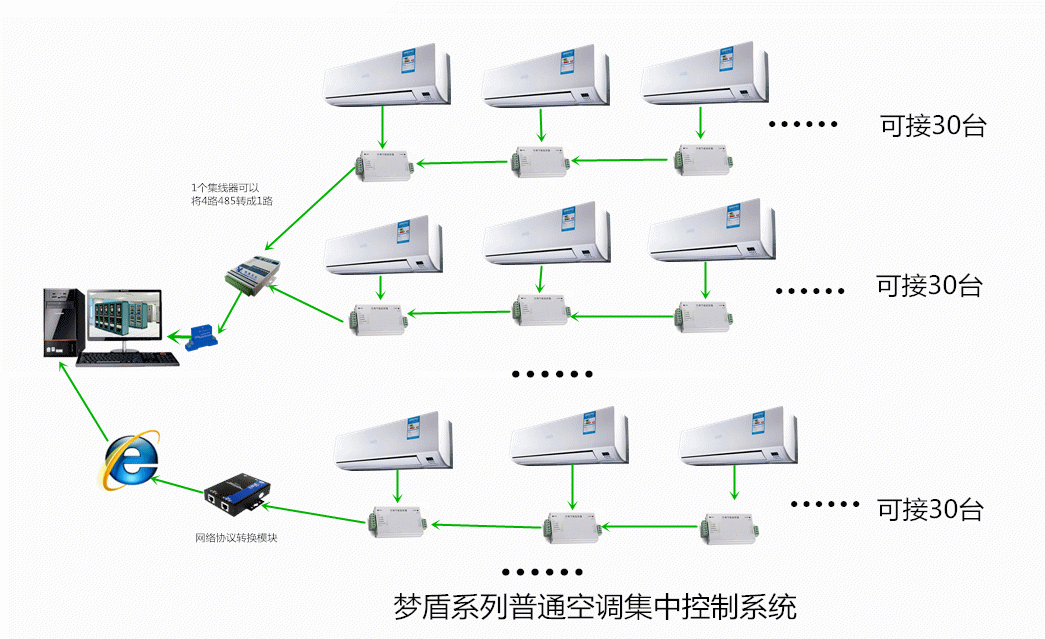

- 跨系统联动:报警系统与工厂的能源管理、消防系统及生产排程平台深度集成。例如,当监测到电力波动时,系统会同步调整精密加工设备的运行参数,避免零件精度损失。

- 自适应学习能力:通过持续收集运行数据,系统不断优化报警阈值与诊断逻辑,误报率较传统系统降低60%以上。

四、实施成效与行业影响

自报警系统投入运行以来,工厂因设备故障导致的停产时间减少45%,重大安全事故发生率降为零。系统的预测性维护功能使部件更换周期延长20%,显著降低了运营成本。这一成功经验已为航空制造业提供了范本,多家企业开始借鉴罗罗的智能报警理念,推动整个行业向“工业4.0”迈出坚实步伐。

结语

罗罗公司通过报警系统的创新开发,不仅保障了高端发动机的制造质量,更体现了智能制造中“预防优于补救”的核心思想。未来,随着物联网与人工智能技术的深度融合,此类系统将进一步演化成为自主决策的“工厂神经中枢”,持续赋能航空工业的革新与发展。

如若转载,请注明出处:http://www.hnyc360.com/product/30.html

更新时间:2026-03-02 22:31:08