离散制造工厂机床设备监控管理系统技术方案

随着制造业智能化转型的加速,离散制造工厂对机床设备监控管理系统的需求日益增长。本技术方案旨在设计并开发一套高效、可靠的监控系统,以提升设备利用率、优化生产流程并降低运维成本。

一、系统概述

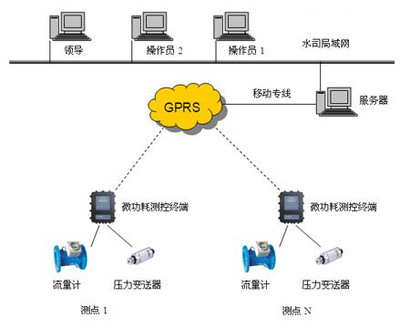

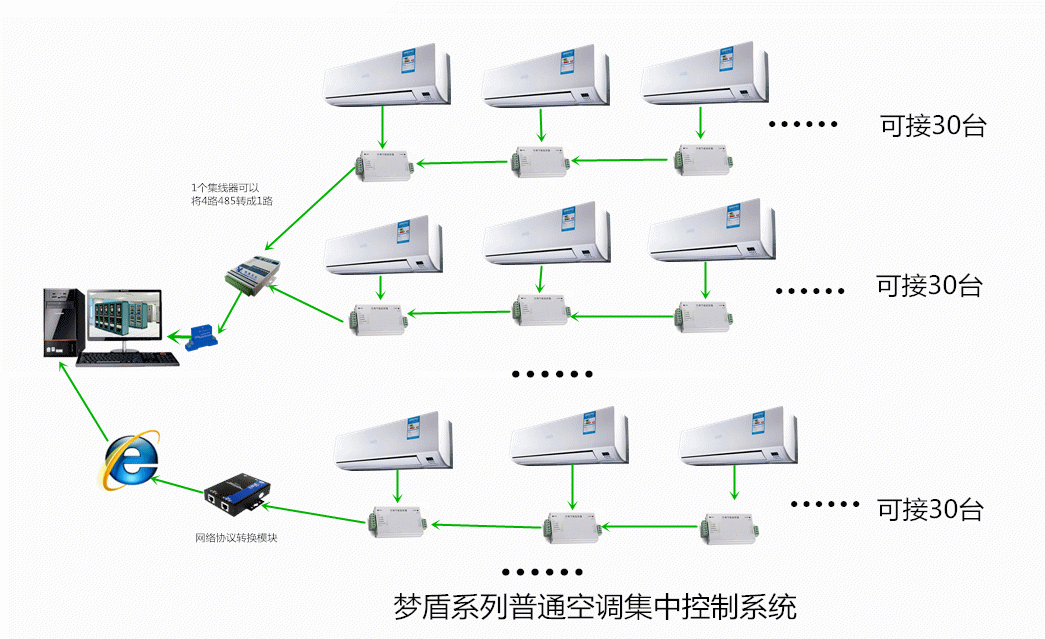

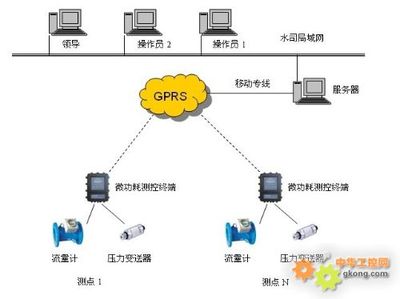

离散制造工厂机床设备监控管理系统是一个集数据采集、实时监控、故障诊断与分析、维护管理于一体的综合平台。系统通过物联网技术连接各类机床设备,实时收集运行数据,并结合数据分析算法,为工厂管理提供决策支持。

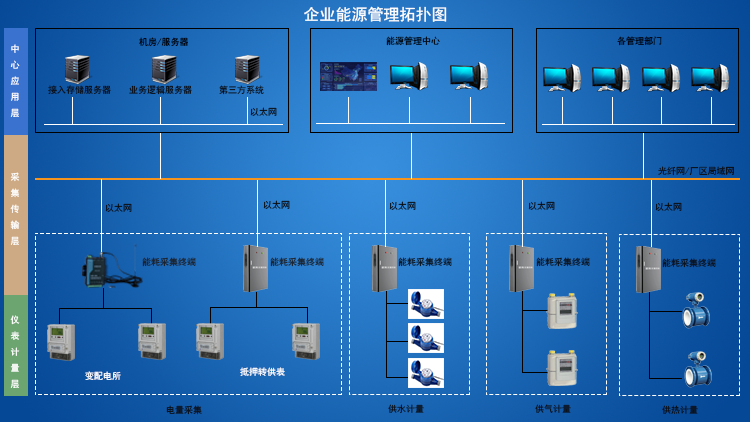

二、系统架构

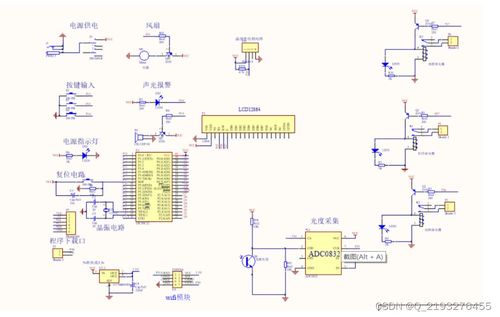

- 数据采集层:采用传感器和PLC等设备,采集机床的运行状态数据(如转速、温度、振动等),并通过工业网络协议(如OPC UA、Modbus)传输至数据服务器。

- 数据传输层:利用有线或无线网络(如5G、Wi-Fi)确保数据的实时性和稳定性,同时采用加密技术保障数据安全。

- 数据处理与存储层:部署云平台或本地服务器,对采集的数据进行清洗、存储和分析,支持历史数据查询和实时数据展示。

- 应用层:提供用户界面,包括监控大屏、移动端应用和Web端管理平台,实现设备状态可视化、报警管理、维护计划制定等功能。

三、核心功能模块

- 实时监控模块:动态显示设备运行状态,支持异常预警和报警推送,确保问题及时处理。

- 故障诊断模块:基于机器学习算法,分析设备数据以预测潜在故障,并提供维修建议。

- 维护管理模块:制定预防性维护计划,记录维护历史,优化资源分配。

- 数据分析与报告模块:生成设备利用率、OEE(整体设备效率)等关键指标报告,辅助管理层决策。

四、开发流程

- 需求分析:与工厂管理人员沟通,明确监控目标和技术要求。

- 系统设计:确定系统架构、功能模块和数据库结构,制定详细设计方案。

- 开发实施:采用模块化开发方式,优先实现核心功能,并逐步集成其他模块。使用常见开发语言如Python、Java,结合数据库技术(如MySQL、时序数据库)和前端框架(如React、Vue)。

- 测试与优化:进行单元测试、集成测试和用户验收测试,确保系统稳定性和性能。

- 部署与培训:在工厂环境中部署系统,并对操作人员进行培训,确保顺利上线。

五、技术优势

- 实时性:通过高速数据传输和处理,实现毫秒级响应。

- 可扩展性:模块化设计支持未来功能扩展和设备接入。

- 安全性:采用多层加密和权限管理,防止数据泄露和未授权访问。

- 智能化:集成AI算法,提升故障预测准确性和管理效率。

六、预期效益

实施本系统后,工厂可显著提高设备利用率(预计提升15%-20%)、减少停机时间(降低30%以上),并通过数据驱动的决策优化生产流程,最终实现降本增效。

离散制造工厂机床设备监控管理系统的开发是一个系统性工程,需结合先进技术与实际需求,通过分阶段实施确保成功。随着工业4.0的推进,该系统还可与MES、ERP等系统集成,构建更智能的制造生态。

如若转载,请注明出处:http://www.hnyc360.com/product/42.html

更新时间:2026-01-15 00:35:16